Vedi traduzione automatica

Questa è una traduzione automatica. Per vedere il testo originale in inglese cliccare qui

#Trasporti Automotive - Aerospaziale

{{{sourceTextContent.title}}}

Non così Lontano-andato a prendere?

{{{sourceTextContent.subTitle}}}

Le nuove tecnologie sono reclamate per rendere gli enti compositi del veicolo accessibili ai piccoli volumi

{{{sourceTextContent.description}}}

La produzione del telaio della fibra del carbonio è un costoso del del â di affari appena chiede BMW. Il veicolo-creatore tedesco ed i suoi partner hanno fra loro hanno speso verso l'alto del ¬700m ($870m) del â sulla produzione di massa dei suoi modelli i3 e i8 che caratterizzano un gran numero di plastica a fibra rinforzata del carbonio (CFRP). Inoltre, questi costi non diminuiscono molto per i produttori del medium-volume e bassi che guardano per approfittare rigidezza e del peso leggero del s del del materialâ di alta. Nel 2010, per esempio, McLaren ha assegnato un contratto stimato al ¬150m del â allo specialista austriaco CarboTech dei composti per produrre circa 25.000 vasche del CFRP per i suoi supercars.

In base a questi esempi, si penserebbe che l'uso del CFRP per la produzione delle componenti automobilistiche strutturali si limitasse ai grandi giocatori ed ai produttori sportscar di qualità superiore. Entri nel Lontano-Regno Unito. Questa piccola impresa a Nottingham, che impiega intorno a 25 persone, ha sviluppato le tecnologie che reclamano può rendere il telaio del CFRP accessibile ed accessibile per i fabbricanti automobilistici del posto adatto con i volumi di produzione soltanto di parecchie migliaia di unità un anno. Il Lontano-Regno Unito ha lanciato una gamma completamente di telaio compiacente del CFRP della arresto-prova, ha chiamato il telaio lontano della piattaforma (FPC), che può essere personalizzato dai fabbricanti automobilistici ai loro diversi bisogni in vari modi.

Secondo il suo produttore, il FPC leggero e forte è semplice montare e può essere incorporato facilmente in varie linee di produzione. Optando per uno spaceframe modulare piuttosto che una progettazione della vasca o a monoguscio, il Lontano-Regno Unito può fabbricare rapidamente ogni FPC facendo uso di lavorazione con utensili minima e dei metodi di modellatura economici. Ancora, il FPC può ospitare vari pannelli differenti del corpo per produrre i citycars, gli sportscars ed i furgoni come pure accomodare varie centrali elettriche.

Il FPC è disponibile in tre varianti: sotto--Un, che ha un interasse di meno di 1,85 metri; A/B, che ha un interasse del del 2.0â 2,2 metri; e C/D, che ha un interasse del del 2.4â 2,6 metri. Il telaio di A/B pesa appena 65kg, accendino qualche 90kg che un telaio equivalente fatto dall'acciaio. La massa a vuoto massima di un veicolo basato su questo del del â del telaio compreso il del del â delle batterie è 550kg ed il suo peso lordo massimo è 750kg.

Il direttore del Lontano-Regno Unito, Lyndon Sanders, dice: il del del â questa struttura della super-luce ha il potenziale di consegnare i livelli record di rendimento del combustibile mentre rispetta le norme di sicurezza rigorose di arresto. Ciò è un tempo fantastico essere nell'industria automobilistica. Siamo sul cuspide di un del di wave.â

Origini accademiche

Il Lontano-Regno Unito è stato installato nel 2012 all'università di parco dell'innovazione di Nottingham ed ora funziona da una funzione di 460 sq.m sulla zona industriale di Wilford a Nottingham. L'università ha una forte reputazione per la qualità della sua ricerca dei composti. Osservazioni delle sabbiatrici: del del â abbiamo certa lealtà; alcuni dei nostri pensatori principali provengono dalla scuola di composti del s del di Nottinghamâ. Non è una relazione esclusiva, tuttavia; stiamo lavorando con WMG [Warwick Manufacturing Group] all'università di Warwick ed al NCC [i composti nazionali concentrano] all'università di del di Bristol.â

Uno degli obiettivi principali del s del di Far-UKâ è di renderlo più facile per i produttori quali i fabbricanti automobilistici ed i loro fornitori della fila una per progettare e fabbricare le parti composite. La società lavora con i suoi clienti per trovare alle le soluzioni basate a composita ai problemi che hanno provato difficile risolvere facendo uso di altri materiali. La centrale a capacità del s del di Far-UKâ di risolvere questi problemi è la sua cartella delle tecnologie dell'intrecciatura della carbonio-fibra.

L'intrecciatura è un metodo per la fabbricazione dei tessuti che date di nuovo al primi anni '1800 ed è usata per produrre le corde, i laccetti e le strutture rinforzanti in tubi flessibili di giardino. In un processo intrecciante convenzionale, un mandrino è alimentato attraverso il centro di una macchina intrecciante ad un tasso uniforme come filati della fibra dai trasportatori commoventi sulla macchina è depositato sullo strumento ad un tasso controllato. I trasportatori funzionano nelle paia per produrre un eccessivo/nell'ambito della sequenza intrecciante.

Come componente del suo lavoro con il mazzo dell'innovazione dei composti del s del di UKâ (CIC), il Lontano-Regno Unito sta sviluppando un processo che comprende intrecciando il del del â di processo codenamed 4 del del â che permette alle piccole e medie imprese (PMI) di produrre le forme complicate facendo uso del CFRP ad un prezzo accessibile eliminando l'esigenza della foggiatura. Come dimostrazione del suo potenziale, il processo è stato usato per produrre una sedia a rotelle composita, che la società ha esibito l'anno scorso a Parigi a JEC Europa, un evento della nave ammiraglia per l'industria dei composti.

Sviluppo della cassa per Axontex

Nell'agosto 2013, il Lontano-Regno Unito ha acquistato l'assone automobilistico di Wellingborough, Regno Unito. L'assone è stato stabilito nel 2006 per commercializzare un processo intrecciante chiamato Axontex. Il direttori tecnici e commerciali di s del di Far-UKâ, Kevin Lindsey e Chris Taylor, stava funzionando all'assone prima che installassero la società con le sabbiatrici. Lindsey e Taylor avevano iniziato molti dei programmi che erano in corso all'assone, in modo dalle paia hanno ritenuto che la loro nuova società dovrebbe assistere il loro ex datore di lavoro ed i suoi clienti nel vedere questi progetti da parte a parte alla loro conclusione.

«Pensiamo che Axontex [intrecciatura composita] sia pronto a andare del del globalâ

Lyndon Sanders, Lontano-Regno Unito del del â

Le sabbiatrici spiega: che del del â abbiamo ottenuto al punto in cui il proprietario precedente dell'assone, che aveva trascinato l'affare su dalle sue linguette per calzare gli stivali da niente, era pronto a ritirarsi. Con noi che dirigiamo la maggior parte dei suoi programmi importanti, abbiamo fatto un'offerta ed abbiamo assunto la direzione della società. Era interamente un'intesa amichevole. Dal nostro punto di vista, uno dei driver chiave per l'acquisizione era Axontex. Pensiamo che Axontex sia pronto a andare del di global.â

Inizialmente sviluppato all'università di Cranfield nel 1996, Axontex permette alla produzione dei cicli e dei cerchi della fibra del carbonio che possono combinarsi per fabbricare le strutture del fascio del CFRP in un modo redditizio. A differenza del processo 4, questo tipo di intrecciatura richiede la lavorazione con utensili.

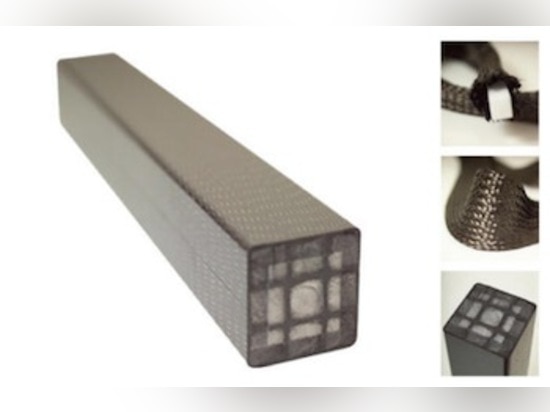

Nell'aprile 2012, l'assone automobilistico è stato presentato con un premio dell'innovazione a JEC per lo sviluppo di un telaio dello spaceframe per un del del â dell'automobile della città di B-dimensione simile nella dimensione a Citroen C1 ed ha chiamato il del del â dell'assone 60 che ha pesato 50kg, prodotto facendo uso di Axontex. I fasci strutturali leggeri che sono stati impiegati per fabbricare lo spaceframe dell'assone 60 erano strutture tridimensionale tessute, comprendenti la treccia della carbonio-fibra sopra i semilavorati sistemati a macchina multipli fatti della chiuso-cellula, schiuma del polietilene a bassa densità (LDPE).

Le fibre del carbonio ed il LDPE poi sono stati infusi facendo uso di un processo a vuoto del modanatura di resina-trasferimento (VARTM) con ad una resina basata a acrilato dell'uretano termoindurente (Crestapol LV 1250 da Scott Bader di Wellingborough). Durante questo processo di modellatura, la schiuma di LPDE si espande e si conforma alla forma dello strumento.

I fasci compositi modellati della fibra del carbonio di Axontex hanno una struttura interna unica che caratterizza i web del taglio che, combinati con le proprietà meccaniche della resina, forniscono l'alta rigidezza e la forza. Le provette manifatturiere facendo uso del sistema hanno esibito un carico di rottura (UTS) del 1000MPa del 900â e di una temperatura di deviazione di calore (HDT) più di 130°C. Il telaio ha superato il test di carico della cintura di sicurezza secondo il regolamento di ECE 14, resistente a Dan fino a 1350 +/- 20 Dan per collegamento.

Conteggio dei benefici di costo

L'uso degli spaceframes intrecciati presenta molti vantaggi sopra i metodi convenzionali per la produzione del telaio del CFRP. La mano che richiede tempo sovrappone i metodi impiegati dai simili di Ferrari richiede il costoso del del â dei materiali con molto del del â di spreco più i laminatori altamente qualificati e le autoclavi costose. La stampatura per trasferimento della resina (RTM) impiegata da BMW e McLaren richiedono gli investimenti importanti in lavorazione con utensili e macchinario. Al contrario, Axontex genera poco spreco, utilizza un materiale dei prodotti in treccia e la lavorazione con utensili è economica. Ancora, le macchine di infusione di vuoto impiegate nel processo sono relativamente economiche.

Il Lontano-Regno Unito crede che gli spaceframes di Axontex siano stati costo-competitivi con le strutture di alluminio che dimostrano le stesse proprietà meccaniche una volta prodotti in piante con le uscite delle unità del 35,0000 del approssimativamente 20,000â all'anno. Le piante di automobile convenzionali facendo uso delle unità d'acciaio urgenti dei prodotti sensibilmente più che questo del del â da qualche parte fra 100.000 e 150.000 unità un ma essi del del â impiegano la lavorazione con utensili che può costare nella regione di ¬400m del â un insieme. Un insieme di lavorazione con utensili per la produzione dei telai di Axontex, d'altra parte, costi di meno del ¬40m del â.

del del â stiamo prendendo gli ordini di grandezza dal costo di foggiatura. Non dobbiamo produrre quei volumi enormi affinchè le nostre piante di Axontex diventiamo redditizi, sabbiatrici del del del â spieghiamo. del del â così che l'intera discussione fabbricante distributiva comincia dare dei calci a dentro. Se voleste fare 100.000 unità [facendo uso di Axontex], potreste avere una pianta in Cina che fa 35.000 unità, una nel Messico che fa 35.000 unità ed una nel Regno Unito che fa 30.000 unità; potete riguardare il del di globe.â

Il Lontano-Regno Unito ha usato le lezioni che ha imparato con l'acquisizione di Axontex e la produzione dell'assone 60 nello sviluppo del FPC. Ogni variante del FPC è progettata intorno ad un singolo insieme di lavorazione con utensili che il Lontano-Regno Unito possiede. La società fornirà il telaio sotto forma di fasci che i suoi clienti possono incollare insieme stessi, o come telaio completamente legato. Il FPC può anche essere fornito come telaio di rotolamento con un sistema di sospensione e del tergicristallo. Le sabbiatrici continua: il del del â se il cliente volesse fare la produzione in volume, nella regione di 5000-10,000 unità all'anno, noi direbbe che le avrebbe valse che hanno loro propri ha annunciato la foggiatura, piuttosto che provando ad accomodare i loro bisogni con un standard del di chassis.â

Così che specie di società sarebbe interessata nel FPC? Nel Regno Unito, c'è una serie di piccolo sportscar del del â dei produttori molti di quale ha cominciato fuori vendere il del del â delle corredo-automobili che fa circa 2,000-3,000 unità all'anno. Queste società sopravvivono a sull'aspetto e sulla prestazione dei loro veicoli e potrebbero bene essere interessate nei benefici potenziali forniti da FPC. Fuori del Regno Unito, ci sono molti produttori su scala ridotta producendo i veicoli che sono più utilitari in natura, quali i citycars ed i vettori ibridi.

del del â inoltre stiamo avendo conversazioni con una serie di società più imprenditoriali che sono nuovi assunti a questo mercato, specialmente nella produzione dei veicoli elettrici; le società che non sono in quello spazio al momento, ma ritengono che i veicoli elettrici siano il modo in avanti, del del â rivela le sabbiatrici. il del del â queste società potrebbe essere rimandatoe dalla quantità di ingegneria stata necessaria per entrare in quel mercato, in modo da qualcuno che potrebbe offrire quell'ingegneria in un formato di rotolamento del telaio è un amico potenziale. Queste conversazioni stanno accadendo sia all'interno che all'esterno il del di Europe.â

Una seconda vita?

Le direttive di fine del ciclo di vita dell'Unione Europea stabiliscono che 80% dei materiali utilizzati in una nuova automobile devono essere riciclabili. Così che cosa sono le opzioni per il FPC? C'è un modo relativamente diretto del riciclaggio del CFRP: può essere frantumato su ed essere utilizzato come riempitore in calcestruzzo. I metodi complessi che questo, quale la pirolisi (in cui la matrice della resina essenzialmente è bruciata fuori, rendente le fibre del carbonio) inoltre stanno maturando.

Tuttavia, il Lontano-Regno Unito ha una soluzione più interessante a questo problema. Crede che il suo FPC sia abbastanza durevole sopravvivere il resto dell'automobile. Come tale, un fabbricante automobilistico potrebbe produrre un veicolo che all'estremità del suo del del lifeâ del del del â primo è restituito e su-ciclato. Per esempio, il esteriore del del â dei pannelli di rivestimento che potrebbe essere fatto dal a fibra rinforzata di vetro del del â della plastica (GFRP) contribuire all'aspetto del veicolo ma non alle sue proprietà strutturali. Questi elementi hanno potuto essere tolti ed essere sostituiti per rinfrescare l'aspetto dell'automobile. Ancora, la progettazione di FPC può accomodare varie centrali elettriche differenti, in modo da questi potrebbero anche essere alterati.

Le sabbiatrici spiega: il del del â Il FPC potrebbe uscire la fabbrica con una centrale elettrica ibrida della benzina su, potrebbe fare 100.000 miglia durante dieci anni e poi potrebbe ritornare. Il produttore ha potuto togliere tutti pannelli esteriori, prende il powertrain da, mettere una pila a combustibile dell'idrogeno, in ri-pelle e rimetterlo fuori sulla strada ancora. La struttura sarà fine. Ciò è una discussione che ha ancora essere provata con l'UE in termini di loro direttive di fine del ciclo di vita, ma sosterremmo che la riutilizzazione è migliore del del di recycling.â

Il Lontano-Regno Unito ora sta mirando all'altra estremità del mercato automobilistico. Sta funzionando con Tata Motors European Technical Centre (TMETC) su un progetto di £3m per sviluppare un processo per la fabbricazione in grande quantità di componenti strutturali economiche e leggere. Secondo il program manager tecnico del s del del companyâ, Sophie Cozien-Cazuc, il progetto HiLiTe offrirà le soluzioni tecniche che permetteranno ai fabbricanti automobilistici di considerare seriamente le materie plastiche a fibra rinforzata per le loro piattaforme future.

{{medias[774].description}}

{{medias[775].description}}

{{medias[776].description}}