Questa è una traduzione automatica. Per vedere il testo originale in inglese

cliccare qui

#Industria (produzione e processi)

{{{sourceTextContent.title}}}

L'allievo genera lo stampatore tenuto in mano 3D che per mezzo dei mattoni di LEGO e di una pistola di colla calda

{{{sourceTextContent.subTitle}}}

Quando viene ai dadi semplici - e - bulloni di innovazione, scoperte sovente nuove indossa? la t accade nelle facilità di ricerca corporative top-secret ma piuttosto, nelle aule dell'università

{{{sourceTextContent.description}}}

Per un progetto recente dell'università, il nuovo allievo Zelanda-nato Vimal Patel di disegno industriale è stato fornito di piccola bobina del filamento biodegradabile di stampa 3D ed allora è stato incaricato? per per fargli qualcosa con?. Mentre il progetto potrebbe andare chiaramente in tutto il senso, l'intenzione era di esaminare le modalità di progettazione e di fabbricazione dei prodotti solamente con materiale biodegradabile (monomateriality) in moda da sia potere essere la creazione che il riciclaggio degli oggetti semplici. In opposizione, gli oggetti fatti con i processi di fabbricazione complicati e le strutture dell'assemblea sono sovente lontano da essere facili da riciclare e così, abbia una povera culla per cullare il valore. Patel usa i caschi della bicicletta (che contengono la gomma piuma, la plastica, l'adesivo, la vernice ed il tessuto) come esempio perfetto di questo.

Come senso dell'esplorazione come potrebbe sostituire la funzionalità dei prodotti multimaterial usando un singolo materiale biodegradabile, Patel ha scelto di usare la natura espandibile del progetto per esplorare i metodi di montaggio con il filamento assegnato.

Per cominciare con, ha provato il filamento su uno della sua università? s sugli stampatori 3D per verificare le zone varianti di rigidezza - che confronta a Lilian van Daal? prova di s per la sua sedia di Biomimicry.

? Questi esperimenti hanno indicato che la rigidezza variabile era possibile, anche sugli stampatori economici 3D? Patel detto sul suo blog.

? Tuttavia, era chiaro che il deposito di strato-da-strato di materiale ha costretto il piano della flessibilità ad un singolo asse che lo ha reso difficile fare le figure complesse (come un casco della bicicletta).?

Mentre Patel ammette che la soluzione ideale sarebbe di sporgersi materiale lungo un percorso in asce multiple con un braccio robot, questo itinerario sarebbe difficile dovuto la quantità di modellistica e di programmazione in questione. Invece, ha scelto di esplorare una soluzione più semplice.

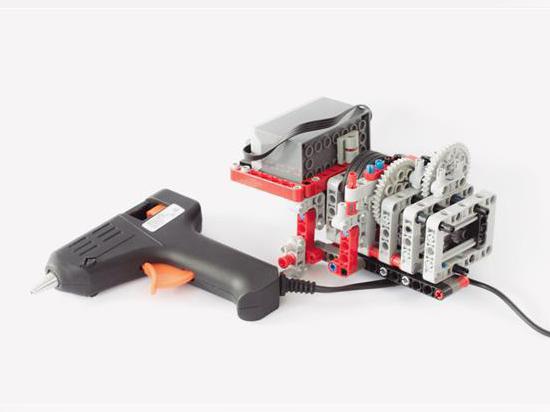

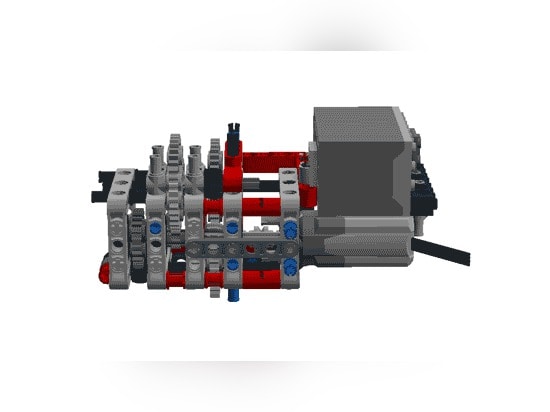

Usando i mattoni di LEGO, Patel ha costruito un espulsore che poteva attaccare ad una pistola di colla calda poco costosa. Dopo la generazione delle alcune stampe di prova con il filamento biodegradabile - cui in se può essere più difficile da funzionare con che i polimeri tradizionali - Patel si è mosso in avanti con il suo obiettivo originale di progetto di generazione del casco.

Mentre il casco è un grande punto di partenza, Patel di più è investito in suo espulsore reale di LEGO, a cui dice gli interessi lui dovuto il potenziale alla relativa abilità? faccia più cose?.

? Che cosa lo interessa è non solo il potenziale di rendere le cose funzionali e biodegradabili, ma l'accessibilità del processo di fabbricazione - tutta che abbiate bisogno di è LEGO e una pistola di colla calda poco costosa.?

la n uno sforzo per contribuire a stimolare altri per generare i loro propri espulsori della pistola di colla di LEGO/hot, Patel ha fornito generoso la lima necessaria per generare il vostro proprio espulsore di LEGO, che può essere aperto usando il programma del progettista di LEGO Digitahi.